Produktion von Faltschachtelverpackungen der Zukunft

Sie bewegen Sich heute im Premuim-Bereich und nutzen Veredelungen wie UV Lack, Heiss- und Kalt-Folie – und wollen dies mit individualisierung Verbinden? Die Lösung nennt sich VariJET 106 und Vision Pack.

Warum die VariJET 106 ihresgleichen sucht:

• Hohe Flexibilität durch Modularität vor- und nachgelagerter Prozesse

• Vorteiles des Digitaldrucks treffen auf bewährte Module der Koenig & Bauer Ra-pida 106-Plattform

• Inline-Produktion garantiert perfekte Registerhaltigkeit

• Ausgezeichneter Return on Investment (ROI)

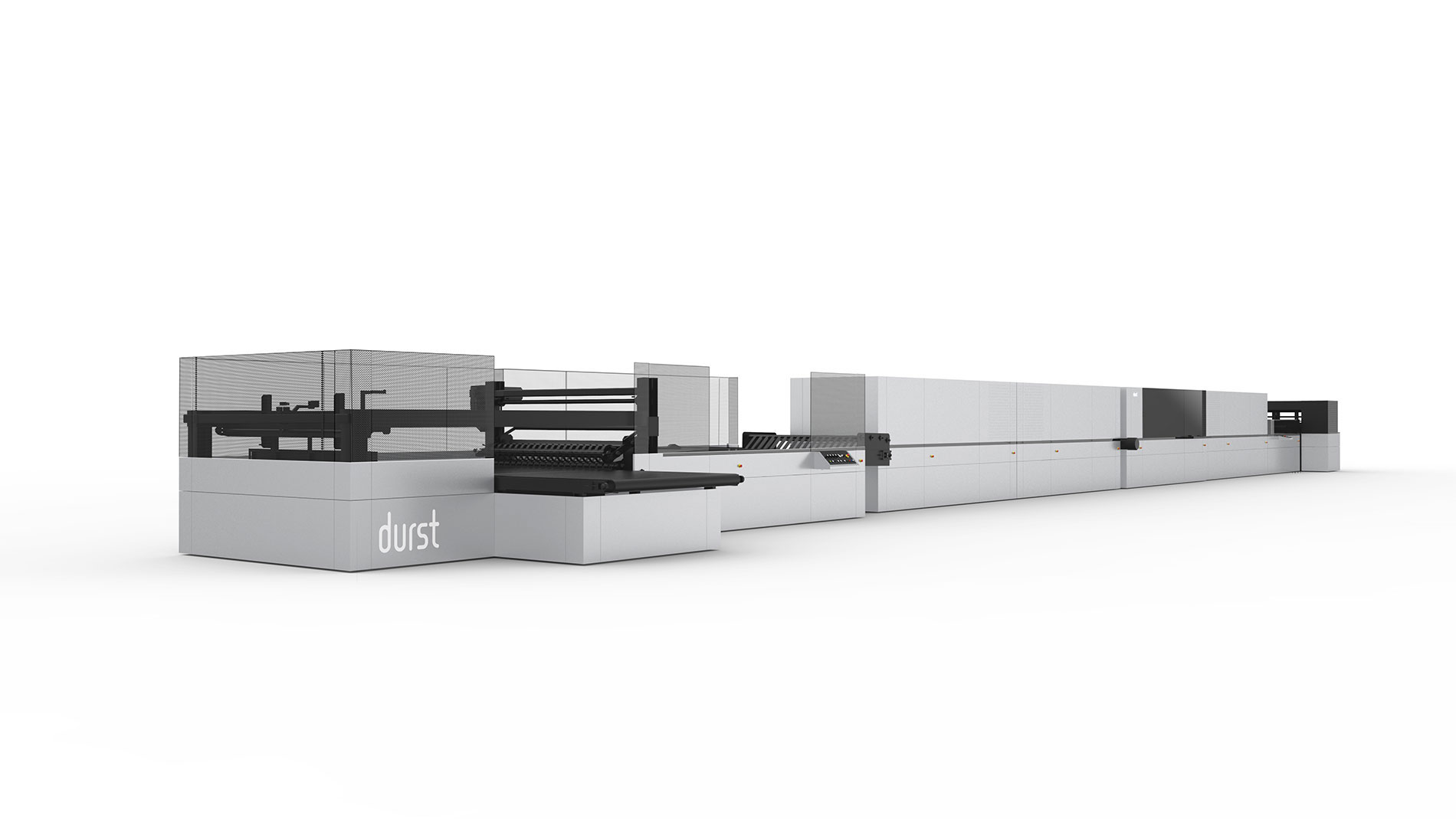

Single-Pass-Technologie für die Wellpappenindustrie

Erfolgreich in den Segmenten Ceramics Printing und Label Printing eingesetzt, wurde die Single-Pass- Technologie nun mit dem Delta SPC 130 auch für die Wellpappenindustrie adaptiert. Dabei ist eine ausgereifte Maschinenkonstruktion mit leicht zugänglichen Baugruppen und ausgewählten Komponenten kombiniert worden. Das Ergebnis: langlebige Qualität, hohe Leistungsfähigkeit und Zuverlässigkeit. Der Delta SPC 130 ist konkurrenzlos vielseitig, wartungsarm und für den hoch automatisierten Dauerbetrieb ausgelegt.

Die Delta SPC 130 druckt mit maximal 6 Farben auf kleinen Formaten von 500 x 600 mm bis hin zu sehr großen Formaten mit maximalen Abmessungen von optional 1.300 x 2.100 mm bzw. 1.300 x 2.800 mm und einer maximalen Materialstärke von bis zu 12 mm. Gedruckt werden kann in den Highquality Druckmodi mit 800 dpi von 60 bis 90 m/min und den Highspeed Druckmodi mit 600dpi und einer Geschwindigkeit von 90 bis 120 m/min.

Darüber hinaus ist der Delta SPC 130 mit der Durst SPC Drop-on-Demand Druckkopftechnologie ausgestattet und verfügt über umweltfreundliche, wasserbasierte und Lebensmittelzertifizierte Tintensysteme. Führende Druckqualität in einem einzigen Prozessschritt. Möglich durch die Durst Water Technology Tinten welche den nächsten technologischen Meilenstein im Bereich wasserbasierter Tintensysteme darstellen. Mit ihnen können Primer und Schutzlack auf einer breiten Reihe von Substraten eingespart werden.

Ob Verpackungen für den „non food“ Bereich oder primären Lebensmittelkontakt – der Delta SPC 130 adressiert alle Anforderungen der Wellpappenindustrie! Die Durst Water Technology Tinte ist Swiss Ordinance Primary Food Packaging zertifiziert, erfüllt alle relevanten EuPIA* Richtlinien und wird nach GMP produziert.

Somit haben Sie die Sicherheit auch bei veränderten Marktanforderungen allen Kundenwünschen gerecht zu werden und auch in der Zukunft auf das richtige System gesetzt zu haben.

*European Printing Ink AssociationHigh Volume und Digitaldruck ist kein Widerspruch

Mit der auf Koenig & Bauer RotaJET basierender Inkjet Techologie mit höchter Auflösung und Produktivität, deckt unser digitales High Volume / High Quality System CorruJET 170 noch höhere Volumen mit offsetähnlicher Qualität ab.

Das Format der CorruJET 170 deckt mit maximal 17000x1300mm optimal den FMCG und Shelf Ready Packaging Markt ab.

Der integrierte, auf einem Flexo-Druckwerk basierende Pre-Coater erlaubt eine im Digitaldruck noch nie gekannte Substratvielfalt bei ungestrichenen- und gestrichenen Substraten.

Vollautomatisierung der Anlage mit Pre-Feeder, Bottom Feeder der High Volume Klasse und vollautomatischem Stacker versteht sich von selbst!

Food Compliance ist KEY – selbstverständlich sind auch die Tinten der CorruJET 170 nach Swiss Ordinance formuliert und werden unter GMP Bedingungen gefertigt.

Es gibt aber noch mehr – unsere CorruJET 170 ist mit der Hybrid Option ausgestattet! Als einziges Digitales Single Pass Post Print System, kann die CorruJET mit einem oder mehreren Inline Flexo Druckwerken ausgestattet werden.

Somit kombinieren Sie die Flexibilität des Digitaldruck mit den unbestrittenen Vorteilen der Massenproduktion des Flexodruck – und können so in noch höhere Volumensbereiche vorstoßen.